*线品*”上海淞江集团:解决橡胶接头的*切疑问,提*橡胶接头的全部案例,☯全*橡胶接头行业.家通过TS压力管道生产许可证的生产厂家。

1. 概述

橡胶的耐寒性,可定义为在规定的低温下保持其弹性和正常工作的能力。许多橡胶制品经常要在较低的环境温度下进行工作,硫化胶在低温下,由于淞弛过程急剧减慢,硬度、模量和分子内摩擦增大,弹性显著降低,致使橡胶制品的工作能力下降,.别是在动态条件下尤为突出。

橡胶的耐油性,是指硫化胶抗油类作用的能力。当橡胶制品与各种油液长时期接触时,油液能渗透到橡胶中,使之膨胀或体积增大;另*方面,油类介质可以从硫化胶中抽出可溶性的配合剂(如增塑剂等),导致硫化胶收缩或体积减小。这是*个动态平衡过程:如果溶胀导致的体积变化大于收缩导致的体积变化,则呈现膨胀;反之则收缩。通常溶胀随硫化胶与油液接触时间的增加而增大,直到油液不再被吸收为止,而后体积膨胀保持稳定,即达到平衡溶胀。

橡胶的耐寒性与耐油性有密切的关系。例如丁腈橡胶随丙烯腈含量增加,其耐油性提高,但耐寒性却会降低。通常橡胶中的.性强的组分含量越多,则分子间的作用力越大,耐油性越好,但耐寒性、弹性却越低。因此,用于低温下耐寒橡胶耐油性往往不好,耐寒性.好的VMQ(甲基乙烯基硅橡胶)耐油性较差;而耐寒性较差的氟橡胶(FKM)耐油性.好。

本文以丁腈橡胶为主要生胶,系统研究了胶料配方中的不同丙烯腈含量的生胶体系、填充体系、增塑体系和硫化体系对胶料耐油耐低温性能的影响,得出了影响NBR胶料的耐油耐低温性能的*些规律,本文同时研究了丁腈橡胶并用顺丁橡胶的耐油耐低温性能,通过试验曲线得出.*的耐油耐低温性能的*些配方设计规律。需要注意的是,本研究仅针对耐油溶剂为89D油脂所得出的相应规律,使用其他溶剂可能会有不同差别。

2. 试验部分:

2.1 原材料及仪器

丁腈橡胶(不同丙烯腈含量),台湾南帝;顺丁橡胶(9000),北京燕山石化;其余助剂均为*产工业*。

YH33-50型50吨四柱油压机,江西萍乡无线电专用设备厂产品;X(S)K-160型开炼机,上海橡胶机械厂产品; CSS-55300型电子*拉力机,美*TMS公司产品;LX-A型硬度计江都市真威试验机械有限责任公司;UR 2010型无转子硫化仪,台湾育肯科技股份有限公司产品;橡胶压缩耐寒试验机(XDY型)天津市材料试验机厂 2.2 测试方法

耐油性试验采用89D油脂,测试条件为70℃×24h,测试胶料耐油后的质量保持率。压缩耐寒系数使用的低温条件为:-50℃,其余胶料性能测试方法均按照.有关标准进行。

2.3 试验工艺

2.3.1 胶料的混炼工艺

配合各种材料,在开炼机上混炼。加料顺序为:

生胶 硫黄、炭黑及其它助剂 其余硫化剂 薄通 下片。混炼温度为40℃*50℃,时间为30分钟;硫化试片测试。 2.3.2 试验配方

丁腈橡胶配方:NBR(不同丙烯腈含量)100份;氧化锌 5份;硬脂酸 1份;防老剂 4份;炭黑 30份;软化剂 20份;硫化剂 2.0份;促进剂 3.5份;合计 165.5份

丁腈橡胶与顺定橡胶并用胶料配方:NBR(1965) 变量;顺丁橡胶(9000)变量;氧化锌 5份;硬脂酸 1.5份;防老剂 4份;炭黑 30份;软化剂 20份;硫化剂 2.0份;促进剂 2.0份;合计166份

硫化试样制备:

混炼胶经停放8h后在平板硫化机上硫化,硫化条件为150℃×t90

3. 结果与讨论:

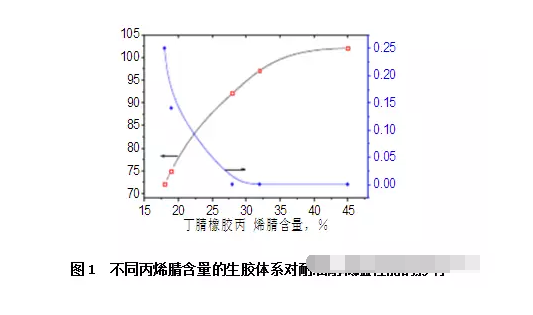

3.1 不同丙烯腈含量的生胶体系对耐油耐低温性能的影响:

本试验使用5种不同的丙烯腈含量的丁腈橡胶进行耐油耐低温性能试验试验,试验结果如图1所示。

从图1可以看出,随着丙烯腈的含量增加,胶料的耐油质量保持率逐渐提高,而胶料的耐寒压缩系数却逐渐降低,也就是说,丁腈橡胶随着丙烯腈含量的增加,耐油性逐渐提高,而胶料的耐寒性却逐渐降低,并同时通过试验曲线交叉点可以得出.*的耐油耐低温时,胶料的丙烯腈含量约为23%。

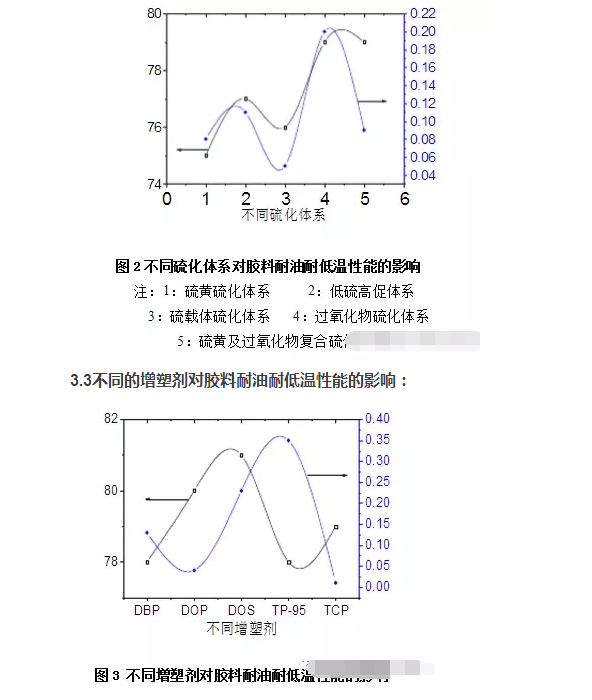

3.2不同硫化体系对胶料耐油耐低温性能的影响:

本试验采用丙烯腈含量为19%的丁腈橡胶,进行硫化体系对耐油耐低温性能的试验研究,使用了五种不同的硫化体系:硫黄硫化体系、低硫高促体系、硫载体硫化体系、过氧化物硫化 体系、硫黄及过氧化物复合硫化体系进行胶料的耐油耐低温试验,并根据结果作出了胶料的不同硫化体系对胶料耐油耐低温性能的影响曲线如图2所示,从图2可以看出,五种不同的硫化体系,其对耐油耐低温性能影响基本*致,其中的过氧化物硫化体系,不仅耐油性能.高,其耐低温性能在五种硫化体系种也显示了.好的性能结果。

本试验采用5种(DBP、DOP、DOS、TP-95、TCP)不同的增塑剂,考察对胶料耐油耐低温性能的影响,试验结果如图3所示,从图3可以看出,其耐油耐低温性能.好的增塑剂为DOS,而DBP和TCP两种增塑剂对胶料的耐油和耐低温性能均表现不*,而增塑剂TP-95耐寒性能表现较好,但是其耐油性能却表现不*。

3.4 不同的填充体系对胶料耐油耐低温性能的影响:

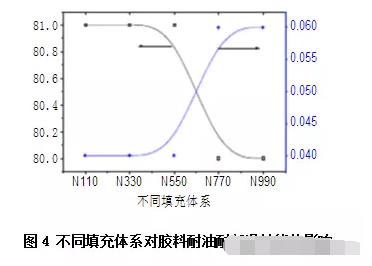

本试验研究,采用了五种不同的炭黑(N110、N330、N550、N770、N990),研究了不同的填充体系对橡胶耐油耐寒性能的影响可以,结果如图4所示。

从图4可以看出,炭黑粒径越小结构越高,炭黑的补强性能越强时,其耐油性逐渐提高,而耐寒性却逐渐有所降低,但是,从图4也可以看出,不同的炭黑对胶料的耐油和耐低温性能影响较小,只是通过试验曲线放大了这种变化的趋势。 3.5不同的生胶并用体系对胶料耐油耐低温性能的影响:

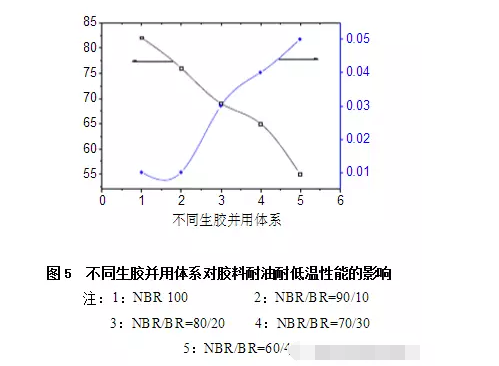

本研究采用丙烯腈含量为19%的丁腈橡胶1965,进行生胶并用体系对胶料耐油耐低温性能的研究,使用顺丁橡胶9000作为并用胶种进行试验研究,按照五种配比进行了耐油和耐低温性能的研究,结果如图5所示。

从图5可以看出,随着丁腈橡胶并用顺丁橡胶并用量的增加,其耐油性能逐渐降低,而耐寒性能逐渐升高,针对本试验的耐油和耐低温试验条件,可以看出,生胶并用.*配比为:NBR/BR=80/20,但是,通过对试验数据的分析,还可以发现,随着并用顺丁橡胶量的增加,其压缩耐寒系数增加的幅度并不大,说明,随着并用顺丁橡胶后,胶料的耐低温性能提高的并没有想象中的那么明显,这是值得大家注意的*点,分析原因为:顺丁橡胶在-50℃下虽然离胶料的玻璃化转变温度还较远,但是,其胶料的低温结晶现象发生较为明显,从而导致并用后的胶料压缩耐寒系数升高的并不大。

6.结论:

1. 随着丙烯腈的含量增加,胶料的耐油质量保持率逐渐提高,而胶料的耐寒压缩系数却逐渐

降低,.*的耐油耐低温时,胶料的丙烯腈含量约为23%。

2. 五种不同的硫化体系,其对耐油耐低温性能影响基本*致,其中的过氧化物硫化体系,不

仅耐油性能.高,其耐低温性能在五种硫化体系种也显示了.好的性能。 3. 耐油耐低温性能.好的增塑剂为DOS。

4. 炭黑粒径越小结构越高,炭黑的补强性能越强时,其耐油性略有提高,而耐寒性却略有降

低。

5. 随着丁腈橡胶并用顺丁橡胶并用量的增加,其耐油性能逐渐降低,而耐寒性能逐渐升高,

生胶并用.*配比为:NBR/BR=80/20。